Durch dieses Verständnis kann eine genaue Analyse durchgeführt und das Erkennen und Umsetzen von Optimierungspotentialen erreicht werden.

Um die angesprochenen Daten zu generieren wurde im vorliegenden Fall der sensorische Werkzeughalter SPIKE® eingesetzt. Es ist ein drahtloses Diagnosetool, welches Biege- und Drehmomente sowie Axialkräfte direkt auf dem Werkzeughalter misst.

Die im Beispiel durchgeführte Fräsung eines „Dog-bone“ stellt einen anschaulichen Anwendungsfall zum Ausschöpfen von Produktionspotentialen dar. Für die Fräsung sind unterschiedliche Prozesse notwendig die ein genaue Eingabe der Parameter erfordern. Für die Vorbearbeitung als auch die Feinbearbeitung ist eine hohe Präzision notwendig, die jedoch selbst durch genaue Programmierung und Überwachung unerreicht bleiben kann. Eine Ursache kann sein, dass die Maschine ganz einfach nicht die Leistung erbringen kann, die durch die Eingabe abgefragt wird. Ohne die Visualisierung der Kräfte durch den SPIKE ist dieser Fehler kaum zu erkennen.

So auch der Fall bei oben gezeigtem Fräsprozess eines „Dog-bone“. Durch das Verwenden des SPIKE® konnte in der Measurement Software dargestellt werden, wie das Biegemoment bei der Schlichtbearbeitung einen Wert von Null erreichte, also kein Material abtrug. Mögliche Ursachen für den Fehler können eine fehlerhafte Eingabe der Bahn oder ein zu großer Materialabtrag in einem der vorherigen Schritte gewesen sein. Einfache Anpassungen der Prozessparameter führten schließlich dazu, dass dieser Fehler behoben wurde. Und nicht nur das. Durch Eingabe verschiedener Parameter konnte zusätzlich ein Optimierungspotential erkannt werden.

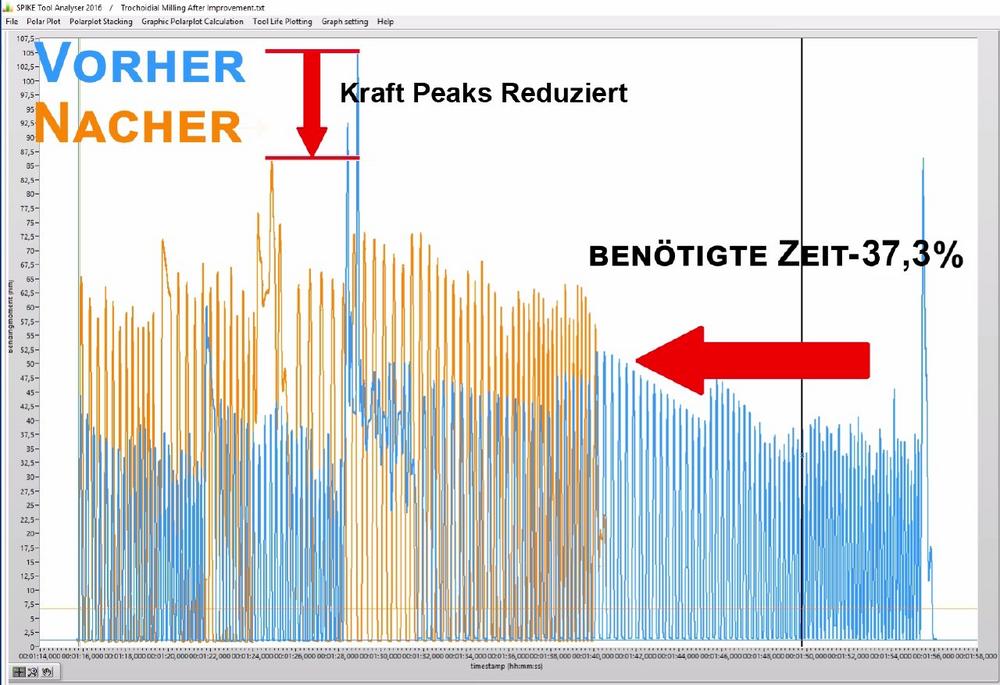

Der Vorschub von 800mm/min war zu schnell für die Maschine. Doch konnte trotz einer 20%igen Reduzierung des Vorschubs durch eine erhöhte Zustellung die Prozesszeit erheblich gesenkt werden – um 37,3%.

Das heißt: Der SPIKE® ermöglichte uns die Visualisierung der auf das Werkzeug wirkenden Kräfte. Dadurch konnte ein Fehler mit Auswirkungen auf die Bauteiloberfläche entdeckt und behoben, sowie Optimierungspotentiale umgesetzt werden. Das Resultat: Durch verringerten Vorschub und erhöhte Zustellung wurden werkzeugbelastende Kraftspitzen („tool shocks“) reduziert, die Prozesszeit erheblich gesenkt und die Produktqualität verbessert.

Das Streben nach Prozessverbesserung ist konstant und eine der Hauptmissionen für das SPIKE® Diagnosetool. Unsere primäre Zielsetzung in dieser Anwendung war es, festzustellen, ob wir die Genauigkeit unseres Schnittes erhöhen konnten, bei gleichzeitiger Verringerung der Prozesszeit. Dazu haben wir lediglich auf Basis der SPIKE Daten eine einfache Reihe von Änderungen der Parameter vorgenommen und so Verbesserungspotential sichtbar und umsetzbar gemacht.

Natürlich lässt sich der SPIKE® ebenfalls in anderen Bereichen der Zerspanung einsetzen und trägt zur schnellen und zielgerichteten Lösungsfindung bei.

https://pro-micron.webex.com/mw3100/mywebex/default.do?siteurl=pro-micron

Tauschen Sie sich gern über ihren individuellen Prozess direkt mit uns aus oder nehmen Sie an einem unserer Webinare teil, in denen unter anderem weitere Anwendungsfälle erläutert und diskutiert werden!

pro-micron GmbH

Gottlieb-Daimler-Straße 6

87600 Kaufbeuren

Telefon: +498341956050

http://www.pro-micron.de

CEO

Telefon: +49 (8341) 9164-13

E-Mail: zastrow@pro-micron.de

Vertriebsingenieur SPIKE

Fax: +49 (8341) 9164-20

Vertriebsingenieur SPIKE

Telefon: +49 (8341) 9164-16

Fax: +49 (8341) 9164-20

E-Mail: alexander.sperling@pro-micron.de

![]()