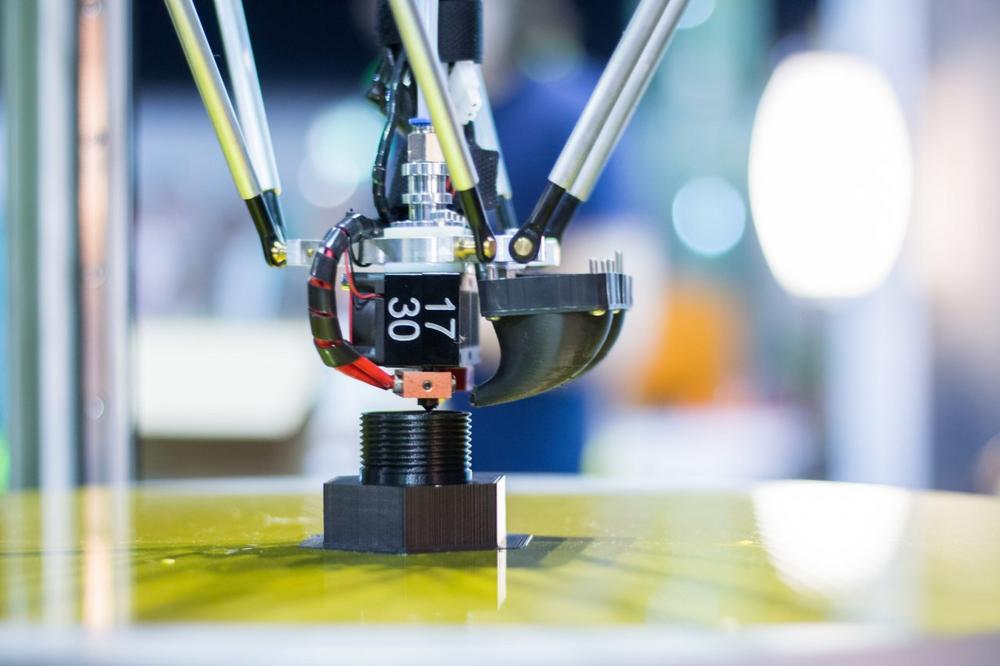

RRP – REYHER Rapid Prototyping ermöglicht es, in kürzester Zeit nach Kundenvorgaben ein Verbindungselement als Prototyp oder ein komplettes Bauteil als Funktionsmodell zur Bauteileoptimierung zu erstellen – wahlweise aus Kunststoff oder aus einem Metall wie Stahl bzw. Edelstahl, Aluminium oder Titan. Die additive Fertigung eignet sich besonders für komplexe Geometrien, die mit herkömmlichen Produktionsverfahren nicht realisierbar wären.

„Wir begleiten unsere Kunden mit einem kompetenten Team bei der Entwicklung oder bei der Optimierung einer bestehenden Lösung und ermöglichen eine vollständige Betrachtung der Konstruktion“, sagt REYHER-Geschäftsführer Klaus-Dieter Schmidt.

Drei Entwicklungswege für unterschiedliche Ziele

RRP – REYHER Rapid Prototyping umfasst drei mögliche Entwicklungswege. Zur Entwicklung eines Verbindungselements druckt das REYHER-Team die benötigte Schraube oder Mutter nach Vorgabe des Kunden zunächst als Musterbauteil aus Kunststoff. Dieses lässt sich nun z. B. für erste Verbauversuche verwenden. „Erfüllt der Prototyp die Anforderungen des Kunden, kann anschließend für mechanische Prüfungen oder Dauerversuche ein Musterteil aus Aluminium, Stahl bzw. Edelstahl oder Titan hergestellt werden“, erklärt Gary Lee Lauf, Leiter Qualitätsplanung bei REYHER.

Bei der Entwicklung einer Verschraubungstechnologie geht es darum, ein bestehendes Design zu optimieren und die Komplexität eines Bauteils zu reduzieren. Das Ziel ist der 3D-Druck eines funktionsfähigen Form-Modells aus Kunststoff oder Metall.

Der dritte Entwicklungsweg von RRP – REYHER Rapid Prototyping ist die komplette Bauteilesubstitution: „Dabei steht die Frage im Vordergrund, ob und wie viele verschraubte Einzelteile in ein einziges Fertigbauteil umgewandelt werden können, um eine wirtschaftliche und technisch einwandfreie Lösung zu finden“, so Lauf.

Überprüfung auf technische und wirtschaftliche Machbarkeit

Das RRP-Team begleitet Kunden Schritt-für-Schritt von der Idee bis zum fertigen Bauteil. Auf Basis der CAD-Daten des Kunden entstehen Funktionsmodelle für den Versuchsaufbau. Der aktuelle Stand des zu optimierenden Bauteils lässt sich in jeder Entwicklungsphase drucken und hinsichtlich Design, Proportionen und Funktionalität überprüfen.

„Die Konstruktion und das angedachte Material überprüfen wir möglichst am Anfang eines Projekts mithilfe einer Software nicht nur auf technische, sondern auch auf wirtschaftliche Machbarkeit und nehmen bei Bedarf eine Optimierung vor“, sagt Lauf.

Einen informativen Überblick über den neuen 3D-Druck-Service von REYHER gibt auch die Broschüre „RRP – REYHER Rapid Prototyping“. Diese ist unter www.reyher.de kostenlos als PDF erhältlich.

Mit über 130 Jahren Erfahrung zählt REYHER zu den führenden Handelsunternehmen für Verbindungselemente und Befestigungstechnik in Europa und beliefert Kunden aus Industrie und Handel weltweit. Rund 750 Mitarbeiterinnen und Mitarbeiter am zentralen Standort in Hamburg sorgen mit individuellen, flexiblen Lösungen und einer täglichen Lieferbereitschaft von über 99 Prozent für die sichere Versorgung mit C-Teilen. 2018 erzielte REYHER mit über 11.000 Kunden einen Umsatz von über 340 Mio. Euro.

F. REYHER Nchfg. GmbH & Co. KG

Haferweg 1

22769 Hamburg

Telefon: +49 (40) 85363-0

http://www.reyher.de

Presse- & Öffentlichkeitsarbeit

Telefon: +49 (40) 85363-215

Fax: +49 (40) 85363-229

E-Mail: axel.hahne@reyher.de

![]()