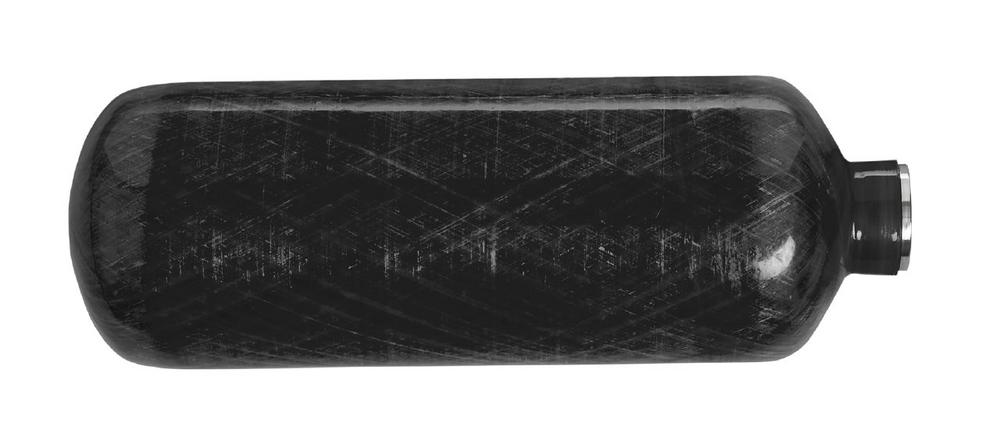

„Die Automobil-Industrie hat Milliarden in die Entwicklung der Brennstoffzellen-Technologie investiert, aber derzeit sind nur sehr wenige solcher Fahrzeuge auf unseren Straßen unterwegs. Eines der Probleme ist die effiziente und sichere Speicherung von Wasserstoff im Fahrzeug", sagt Thorsten Groene, CEO des Münchner Fiber Patch Placement Spezialisten Cevotec. "In den Tanks herrscht ein Arbeitsdruck von bis zu 700 bar, was ca. 10 kg Kohlefaser für 1 kg Wasserstoffspeicherung bedeutet – das ist sehr viel."

Dementsprechend sind Hersteller stark daran interessiert, weniger der teuren Fasern zu verarbeiten, um Gewicht und Kosten der Tanks zu reduzieren. "Endlosfasern um einen Kern zu wickeln, ist die beste Methode zur Produktion des zylindrischen Teils", sagt Dr. Neven Majic, Executive VP von Cevotec. "Aber eine solche direkte Filamentablage an den Kuppeln bedeutet redundantes Material auf dem zylindrischen Teil – welches das Gewicht und die Kosten des Endprodukts stark erhöht." Cevotecs Lösung besteht darin, materialgleiche Kohlefaser-Patches vor dem Wickelprozess in den Kuppelbereichen einzubringen. "Die Patches sind so konzipiert, dass sie genau die Bereiche abdecken, die Probleme beim Wickeln verursachen", erklärt Majic. In einem ersten Prozessschritt werden Kuppeln des Tankkerns mit Patches verstärkt, die so verstärkten Tankkerne werden dann dem verkürzten Wickelprozess zugeführt, der weniger Material und Produktionszeit für die Belegung des Kuppelbereiche benötigt.

„Die Investition in die Patch-Technologie zahlt sich vom ersten Produktionstag an aus“, berichtet Gröne. Eine einzige FPP Anlage kann Drucktanks für mehrere Wickelanlagen mit Patch-Verstärkungen versehen. Hersteller können so mindestens 20% Einsparungen an Material und Zykluszeit erreichen. "Wenn Wickel- und Patch-Technologie in der Serienproduktion kombiniert werden, amortisiert sich die FPP Investition bereits im ersten Jahr. Es ist eine ziemlich einfache Rechnung, die wir unseren interessierten Kunden präsentieren können."

Durch die konsequente Anwendung der Fiber Patch Placement Technologie auf heutige Herausforderungen in der Herstellung von Composite-Bauteilen unterstützt Cevotec die Entwicklung von Verbundwerkstoffen für eine grüne Mobilitätsrevolution. Hersteller, die von manueller Produktion auf Fiber Patch Placement wechseln, profitieren von Materialeffizienz und Kosteneinsparungen von 20% – 60%.

Cevotec ermöglicht es Herstellern, komplexe Faserverbund-Bauteile in hoher Stückzahl und Qualität zu fertigen – durch intelligente Prozessautomation auf Basis der Fiber Patch Placement Technologie. Mit SAMBA Series bietet Cevotec eine individuell konfigurierbare Automatisierungsplattform für eine automatisierte Faserablage an, die besonders für anspruchsvolle 3D-Geometrien und multimaterial Laminate mit komplexer Faserarchitektur geeignet ist. ARTIST STUDIO ist die zugehörige CAE-Software zur Laminaterstellung und automatisierten Roboterprogrammierung. Neben Entwicklungsdienstleistungen, die FE-basierte Modellierung und Simulation beinhalten, bietet Cevotec die komplette Prozesskette vom digitalen Design bis zum fertigen Faserbauteil an.

Weitere Informationen: https://www.cevotec.com

Cevotec GmbH

Biberger Str. 93

82008 Unterhaching bei München

Telefon: +49 (89) 2314165-0

Telefax: +49 (89) 2314165-99

http://www.cevotec.com/

Communication & Events

Telefon: +49 (89) 2314165-53

E-Mail: communication@cevotec.com

![]()